Con đường trở thành thương hiệu toàn cầu của Toyota

(TBKTSG)- Toyota được nhiều công ty trên khắp thế giới “benchmarking” (so sánh chuẩn) về chất lượng, năng suất, tốc độ sản xuất và sự linh hoạt. Sản phẩm của Toyota liên tục đứng đầu bảng xếp hạng của các tổ chức khác nhau trong nhiều năm.

Bài viết sau phân tích một số bí quyết của Toyota nhằm rút ra bài học cho các doanh nghiệp Việt Nam.

“Vũ khí” năng lực quản lý

Với 100.000 bảng Anh tiền bán quyền sáng chế “Chiếc máy dệt không mắc lỗi” của người cha Sakichi Toyoda cho Công ty Platt Brothers, Kiichiro Toyoda đã thành lập Công ty Ô tô Toyota vào năm 1937. Tốt nghiệp kỹ sư cơ khí Đại học Hoàng gia Tokyo, Kiichiro luôn tỏ ra là một người kiên định, chú trọng việc học thông qua thực hành, thu thập các dữ liệu trước khi quyết định bằng tư duy thực tế hơn là trông chờ vào trực giác. Ông từng phát biểu: “Tôi có thể hoài nghi vô cùng về khả năng tái thiết nền công nghiệp Nhật Bản nếu như các kỹ sư của chúng ta là loại có thể ngồi vào bàn ăn với bàn tay chẳng cần rửa sạch”.

Giá trị thị trường của Toyota năm 2003 là 105 tỉ đô la - cao hơn tổng giá trị thị trường của Ford, General Motors và Chrysler; tỷ suất lợi nhuận ròng cao hơn 8,3 lần so với bình quân toàn ngành; tỷ lệ thu nhập trên tài sản bằng tám lần mức bình quân toàn ngành; có lời trong suốt 25 năm và lượng tiền mặt dự phòng luôn duy trì ở mức 20 - 30 tỉ đô la.

Bí quyết thành công của Toyota là gì? Độ đồng đều hiệu suất không thể tin được của Toyota là kết quả trực tiếp của khả năng quản lý. Toyota đã sử dụng nó như là vũ khí chiến lược để cạnh tranh với các đối thủ. Khả năng quản lý này một phần dựa trên phương pháp và công cụ cải tiến chất lượng nổi tiếng của Toyota như sản xuất vừa đúng lúc (Just-in-time), cải tiến liên tục (kaizen), dòng liên tục một sản phẩm (One-piece-flow), tự kiểm lỗi (Jidoka) và bình chuẩn hóa (Heijunka). Tất cả các kỹ thuật trên đã tạo nên cuộc cách mạng sản xuất tinh gọn của Toyota (Toyota Lean Manufacturing).

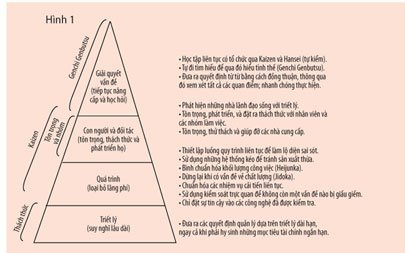

Thành công của Toyota còn xuất phát từ triết lý kinh doanh mang lại lợi ích cho xã hội hơn là kiếm tiền thuần túy. Căn bản là dựa trên khả năng nuôi dưỡng trình độ quản lý, làm việc theo nhóm, văn hóa doanh nghiệp, phát triển các quan hệ cùng có lợi với nhà cung ứng, duy trì học tập, cải tiến liên tục có tổ chức. Tất cả có thể tóm tắt bằng sơ đồ hình tháp (hình 1).

|

Hệ thống sản xuất làm đổi thay thế giới

Năm 1950, Eiji Toyoda, người cháu của Sakichi Toyoda, và các giám đốc thực hiện chuyến nghiên cứu kéo dài hai tuần tại các nhà máy ở Hoa Kỳ. Họ ngạc nhiên khi thấy kỹ thuật sản xuất lớn không thay đổi nhiều từ những năm 1930. Bằng quan sát thực tế, Taiichi Ohno, một kỹ sư của Toyota, đã nhận ra sự lãng phí lớn từ việc sản xuất hàng loạt, tạo ra một lượng lớn thành phẩm và bán thành phẩm tồn kho, phế phẩm và bán thành phẩm có lỗi ẩn trong những lô lớn sản phẩm. Toàn bộ nơi làm việc vô tổ chức và mất khả năng kiểm soát. Với các xe nâng di chuyển hàng núi vật liệu ở khắp nơi, nhà máy trông giống như nhà kho nhiều hơn.

Không mấy ấn tượng trước những hình ảnh như vậy, Taiichi và các cộng sự đã nhìn thấy cơ hội bắt kịp nước Mỹ. Ông đã bắt đầu bằng việc nghiên cứu lại cuốn sách “Hôm nay và ngày mai” của Henry Ford. Trong cuốn sách của mình, Ford đã nêu lên tầm quan trọng của việc tạo dòng nguyên liệu liên tục trong suốt quá trình sản xuất, chuẩn hóa các quy trình và loại bỏ lãng phí.

Nhưng thực tế công ty của ông đã không luôn thực hiện điều này. Kế thừa bài học của Henry Ford cộng với việc nhìn thấy “hệ thống kéo” được các siêu thị ở Mỹ sử dụng, theo đó ở bất kỳ siêu thị hoạt động hiệu quả nào thì lượng hàng hóa trên kệ được bổ sung chính xác bằng số khách hàng vừa lấy đi, nghĩa là việc sản xuất hoàn toàn phù hợp với số lượng vừa tiêu thụ, Taiichi đã phát triển hệ thống sản xuất mới cho Toyota và thu được thành công.

Toyota cũng áp dụng lý thuyết chất lượng của W.Edwards Deming (cha đẻ của quản lý chất lượng hiện đại) về việc đáp ứng và đáp ứng vượt yêu cầu của khách hàng là nhiệm vụ của tổ chức. Toyota còn thực hiện cải tiến liên tục theo PDCA (Hoạch định - Thực hiện - Đo lường - Cải tiến). Tất cả đã tạo nên Hệ thống sản xuất Toyota (Toyota Production System - TPS), tập trung vào sản xuất liên tục một sản phẩm (one-piece-flow), rút ngắn thời gian sản xuất bằng việc loại bỏ lãng phí có trong từng công đoạn của quy trình sản xuất để đạt chất lượng tốt nhất với chi phí thấp nhất, cùng với mức an toàn và tinh thần làm việc cao.

Qua nhiều thập niên, Toyota đã áp dụng TPS tại nhà máy mà không ghi thành tài liệu. Cho đến khi nhu cầu về việc huấn luyện hệ thống TPS cho các đối tác cung ứng được đặt ra, Fuji Cho - học trò của Taiichi Ohno - mới xây dựng một ngôi nhà để biểu diễn hệ thống sản xuất Toyota.

Mô hình ngôi nhà TPS đã trở thành một trong những biểu tượng dễ nhận biết nhất trong giới sản xuất hiện đại, thể hiện sự vững chắc bằng hệ thống có kết cấu chặt chẽ liên kết với nhau. Bất kỳ sự khiếm khuyết nào cũng sẽ ảnh hưởng đến chất lượng ngôi nhà. Bắt đầu từ nền tảng triết lý kinh doanh dài hạn, quản lý trực quan, chuẩn hóa quy trình và cân bằng sản xuất. Hai trụ cột vững chắc là Just-in-Time (vừa kịp lúc - JIT), nghĩa là sản xuất vừa lúc cần đến, không sản xuất thừa; và Jidoka (tự kiểm lỗi): không bao giờ để cho phế phẩm có thể đi qua giai đoạn tiếp theo, giai đoạn sau được coi là khách hàng của giai đoạn trước và phải được đáp ứng đúng yêu cầu. Phần nội thất và trung tâm ngôi nhà là con người và tập thể, cải tiến liên tục và tích cực giảm lãng phí. Mái nhà là tập hợp các yếu tố chất lượng, chi phí, thời gian giao hàng, an toàn, tinh thần lao động (hình 2).

|

Bài học cho các doanh nghiệp Việt Nam

Chứng minh bằng sự thành công của mình, phương thức Toyota ngày nay đã phổ biến rộng rãi trên toàn thế giới. Tuy nhiên, để áp dụng ở Việt Nam thì cần xem xét kỹ lưỡng những điều kiện thuận lợi và khó khăn để từ đó đề ra kế hoạch hành động phù hợp cho từng doanh nghiệp, tránh việc áp dụng theo phong trào, không đem lại sự thay đổi và kết quả thực sự.

Một số khó khăn cơ bản như năng lực lãnh đạo có nhiều hạn chế, việc kinh doanh chưa chú trọng đến kết quả dài hạn, còn mang tính cơ hội là chủ yếu. Đối với khâu sản xuất, do đã quen việc sản xuất theo lô lớn và có sản lượng dự phòng ở các khâu nên khi chuyển sang mô hình sản xuất vừa đủ sẽ gặp khó khăn ban đầu. Việc đào tạo và huấn luyện thói quen phối hợp và tự giác phát hiện lỗi cho công nhân cũng là thách thức. Việc quản lý trực quan để không có trục trặc nào bị che khuất sẽ gặp cản trở từ những người đang quen với việc quản lý “trong ngăn kéo” chưa muốn hiển thị công khai các số liệu, thông tin quản lý.

Cuối cùng là tác phong làm việc chưa thật sự bình đẳng, thẳng thắn, công khai, cởi mở và sẵn sàng chia sẻ kiến thức, kinh nghiệm cho nhân viên của các cấp quản lý cũng làm giảm đi phần lớn hiệu quả của mô hình tổ chức học tập và phát triển theo cách của Toyota. Mặc dù vậy, với quy mô sản xuất hiện nay của các doanh nghiệp, với sự nhạy bén, khả năng tiếp thu cái mới, phát hiện vấn đề, cải tiến của người Việt Nam được nhiều lãnh đạo các công ty đa quốc gia đánh giá là khá tốt thì trong một thời gian phù hợp hy vọng chúng ta sẽ có những doanh nghiệp áp dụng thành công Phương thức Toyota.

NGUYỄN QUỐC MINH

Giám đốc Công ty cổ phần quốc tế Minh Quân